Travaux de laboratoire

Travaux de laboratoire HekimBoard

La production est effectuée conformément au standard TS EN 12467 et TSEN ISO 9001-2008 concernant le standard de gestion de qualité en faisant des contrôles réguliers, durant la production, de la largeur, épaisseur et régularité de la surface des panneaux humides sortant de la machine de production par les responsables de laboratoire et responsables du contrôle qualité.

Figure 1

Figure 1

Figure 2

Figure 2

LE PROCESSUS DE PRODUCTION ET ANALYSES FAITES A LA FIN DE LA PRODUCTION

- Détermination du taux de matières humides de quartz

- Résidu de tamis

- Taux d’humidité du panneau après le cylindre de produit

- Détermination de valeur de Shopper Regler

- Turbomixeur et déchet humide Pulper KMO

- Filtre KMO

- Contrôle du flux anti-granule et anti-mousse

- Analyse de la valeur de PH de l’eau

- Analyse de la valeur de PH de conductivité

Détermination du taux de matières solides

Détermination du taux de matières solides

Turbomixeur et déchets humides

Turbomixeur et déchets humides

Détermination de la valeur Shopper Regler

Détermination de la valeur Shopper Regler

ANALYSE DE LA RESISTANCE DU PRODUIT FINAL

Les panneaux Hekimboard sont coupés à une dimension de 25×25 cm dans la partie de découpage au sec et envoyés au laboratoire. Les échantillons envoyés au laboratoire sont divisés en trois groupes par découpage au sec, découpage humide et découpage après étuve.

Figure 1

Figure 1

Figure 2

Figure 2

TEST DE RESISTANCE DES PANNEAUX SECS

Le panneau reçu au laboratoire est soumis au test d’écrasement de l’appareil de test de résistance après avoir mesuré sa longueur, largeur et épaisseur sans être soumis à aucune opération afin de déterminer sa valeur de résistance. La longueur, largeur et épaisseur de l’échantillon reçu au laboratoire est mesuré avec des mètres calibrés. La largeur est mesurée à l’aide d’un pied à coulisse. Le panneau conforme aux standards est placé dans l’appareil de test et l’écrasement se réalise. Les résultats sont enregistrés sur système informatique, analysés pour ensuite établir un rapport.

Figure 1

Figure 1

TEST DE RESISTANCE DU PANNEAU HUMIDE

Les valeurs de longueur, largeur et d’épaisseur sont mesurées après une attente de 24 heures dans le bain d’eau des panneaux reçus au laboratoire. Puis est calculée par la suite la concentration d’absorption d’eau et la valeur de résistance est prise sur l’appareil de test de résistance.

Figure 1

Figure 1

TEST DE RESISTANCE APRES ETUVE

Les valeurs de longueur, largeur et d’épaisseur des panneaux reçus au laboratoire sont mesurées après une attente de 24 heures dans une étuve ayant une température de 105-110 degrés. La valeur de résistance est obtenue lors du test de résistance effectué dans les conditions atmosphériques d’humidité, densité et de température.

Figure 1

Figure 1

Figure 2

Figure 2

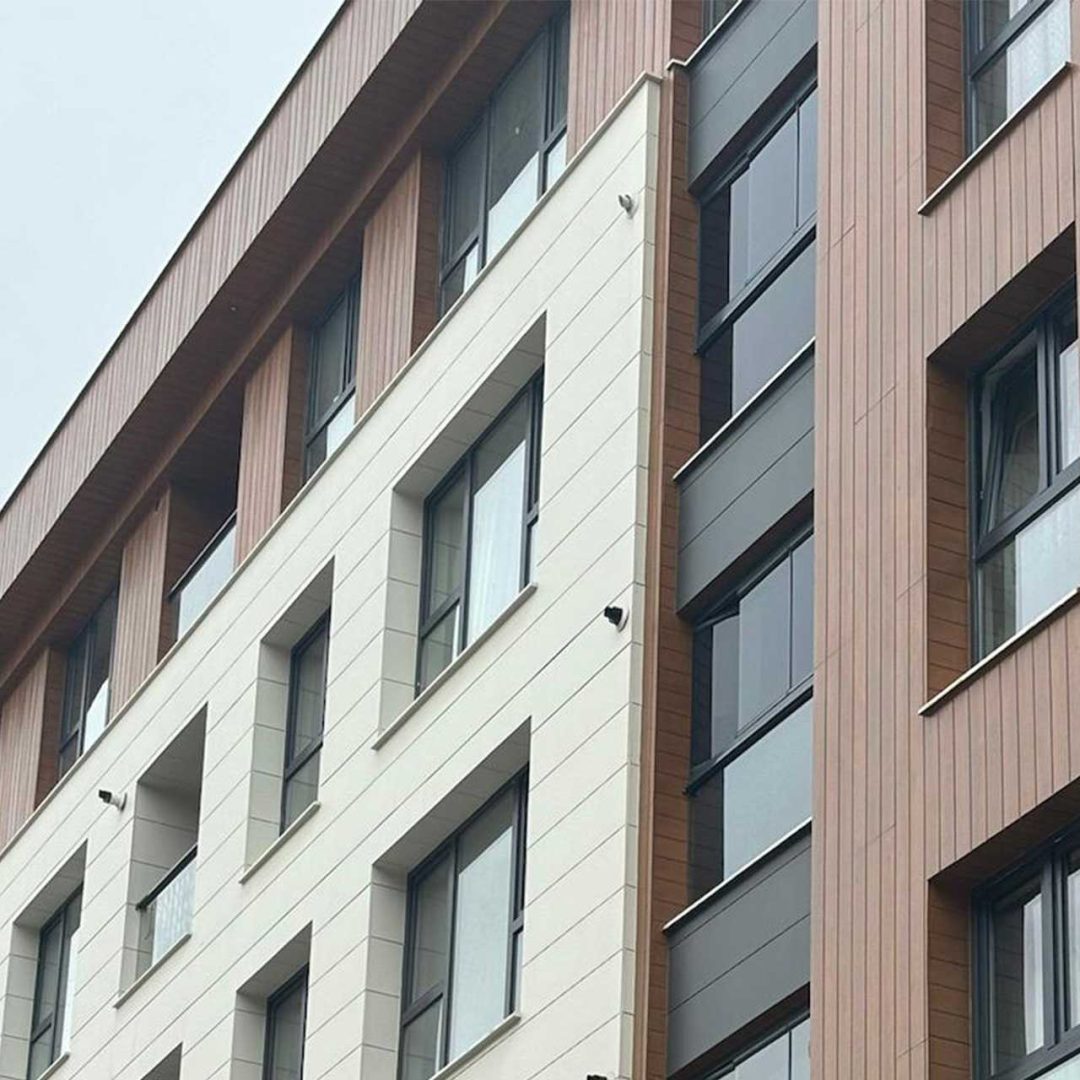

CONTROLE ET EXPEDITION DU PRODUIT FINI

Les panneaux placés sur palettes après le compartiment de séparation autoclave sont envoyés au dépôt d’exposition. Le responsable du contrôle de qualité utilise le formulaire de contrôle final préparé à cet effet pour les panneaux produits et détermine ainsi la largeur, la longueur, la hauteur de palette, épaisseur, nombre de produit. En cas de détermination des erreurs de production tels que séparation entre couches, fissure, erreur de largeur et d’épaisseur, croisement, erreur d’apparence de surface, cassure, il enregistre toutes ces données dans le formulaire de contrôle de produit fini ; ce formulaire est ensuite enregistré sur système informatique et imprime une copie du formulaire rempli. Le formulaire imprimé est ensuite signé par l’élément de contrôle qualité et livré au Directeur du Système de Qualité. Les panneaux HEKİMBOARD ayant passé tous les tests sont ensuite entreposés au dépôt.

Figure 1

Figure 1

Figure 2

Figure 2

Le fibrociment est un terme globalement utilisé pratiquement partout dans le monde qui définit les produits obtenus par le ciment renforcé avec des fibres. La caractéristique commune de ces panneaux repose sur la présence d’une fibre organique ou inorganique (ou encore les deux) comme élément de renfort de leur structure où l’élément de liage est absolument le ciment.

Le fibrociment est un terme globalement utilisé pratiquement partout dans le monde qui définit les produits obtenus par le ciment renforcé avec des fibres. La caractéristique commune de ces panneaux repose sur la présence d’une fibre organique ou inorganique (ou encore les deux) comme élément de renfort de leur structure où l’élément de liage est absolument le ciment.